工作機械関係でのファインバブルの応用事例と広がり

工作機械へのファインバブルの利用問合せが増えて来ました。効果が顕著なのはアルミ加工と研削加工です。現在の応用事例を示します。

アルミ構成刃先剥離効果

ファインバブルは、アルミニウム加工時、刃物にできる構成刃先を剥離させ、アルミ製品の面粗度を上げる事ができ、不良率を低下させています。

剥離のメカニズムは、ファインバブル破裂時の力、衝撃波によるものと考えられます。切削時の刃先は800℃近くになるのでファインバブルが急激な熱膨張と破裂で構成刃先を剥離していると考えられます。また、ファインバブルによる放熱効果により構成刃先ができにくくなっている可能性もあります。また、ファインバブルが熱膨張し切り刃部に構成刃先が生成できにくい状況(空間)を作っている可能性もあります。今後の研究で解明されるでしょう。

自動車業界では、自動車の軽量化の為、アルミニウム部品が増えています。今後、アルミ製品の不良率を下げる為、ファインバブル発生ノズルが工作機械に常備されることが予想されます。

クーラントタンクの清掃

ファインバブルは、水溶性クーラントタンク内面に発生するバイオフィルムの発生を抑制することができます。自動車部品等のアルミ加工工場では、クーラントタンク内壁にバイオフィルムと共に付着したアルミ加工の微粉除去にもファインバブルが利用されています。

このことによってクーラントタンク内面を清掃するとともにクーラント液を浄化しています。

シリコンウエハーの鏡面研磨

ファインバブルが、研削砥石の切り刃を常に確保することによって面粗度をアップしている。シリコンウエハーの様々な機械加工でOK ノズルが使用されている。金属イオンを嫌う工程ではPTFE 製OK ノズルが使用されている。加工事例を示す。

加工事例

|

シリコンウエハーの超超鏡面研磨加工 シリコンウエハーの超超鏡面研磨加工で、数種類の対策をしたが要求される超超鏡面ができなかったのが、ファインバブルを使用して解決しました。 詳細はこちら |

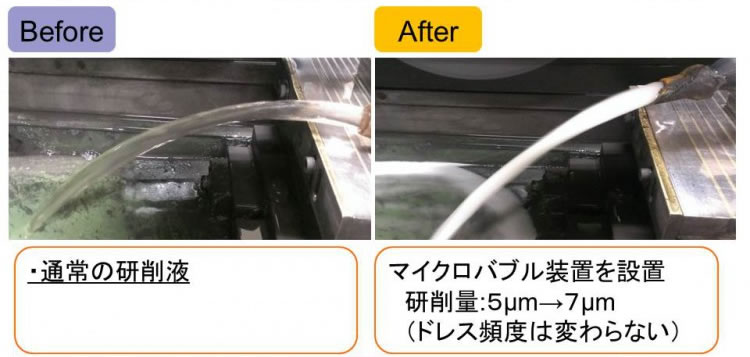

小型金型研磨時間短縮

端子用金型の研磨で切り込み量を4μm から7μm にすることが出来ている。これはファインバブルによってキリコが除去され、常に切り刃が確保されているからと考えられる。ファインバブルの発生条件、研削条件を工夫することで加工時間を大幅に短縮できる可能性が出てきました。

潤滑油の浮上分離

クーラント液に潤滑油が混じっている場合ファインバブルで浮上分離させ除去しています。

水溶性クーラント液の腐敗防止と悪臭抑制

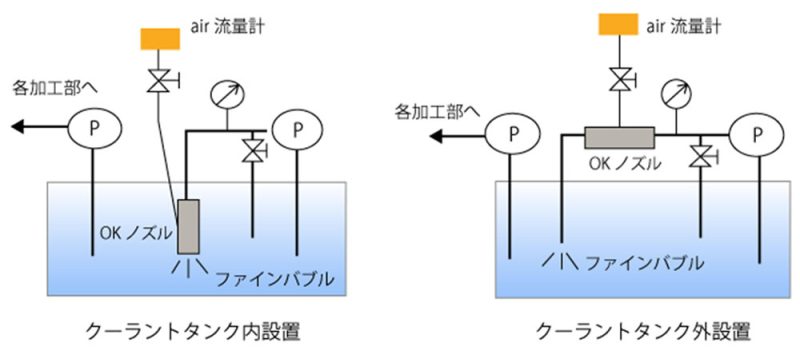

ファインバブルがタンク内の好気性微生物を活性化させることにより腐敗を防止します。同時に悪臭を抑えることができます。以上の効果は、クーラントタンク内、もしくは配管途中にファインバブル発生ノズルを設置しファインバブルを発生することで簡単に得られるものです。

私は40 年間、専用工作機械の設計に携わってきましたので感慨深いものがあります。2000 年からマイクロバブルを研究し始めて、日本混相流学会の正会員となり、また、、FBIA(一般社団法人ファインバブル産業会)発足当初から会員となり、この間、ファインバブルの研究の流れ、発生器の開発、ファインバブルの計測技術と計測機器の開発を進歩を見てきました。また、ファインバブルの国際規格化もFBIA 会員として体験しています。

ループ流式ファインバブル発生OK ノズルの研究・開発も進み、発生効率も世界最高クラスのものが出来ました。ウルトラファインバブル発生量が、約4 億個/mL です。ピーク径:110nm 前後です。この目に見えないウルトラファインバブルが、構成刃先の剥離・生成防止、研削性・切削性の向上大きな役割を果たしていると考えられます。

ファインバブルが工作機械分野に普及種初めて6 年ほどになりますが、近い将来ブレイクし、工作機械にファインバブル発生ノズルが常設されるのを楽しみにしています。ファインバブルを利用した研削性・切削性の向上、不良率の低下は、使用すること自体が省エネルギーとなる多角的な効果となります。